Powielanie małych elementów plastikowych

… stosowanych w magnetofonach, radiach, zegarach i podobnym sprzęcie.

Chciałbym się podzielić używaną przeze mnie metodą kopiowania rozmaitych małych kółek zębatych i podobnych elementów. Przykładem tutaj będzie kółeczko zębate mechanizmu autorewesu, służące obracaniu zespołu głowic, w magnetofonie kasetowym Onkyo TA-RW411. Nie jest to kompletny poradnik – proces wymaga wielu prób i eksperymentów, aby udało się osiągnąć sukces. Chcę za to wskazać wszystkie ważne kroki.

Najistotniejszym wymogiem jest posiadanie sprężarki powietrza, pompy próżniowej (sprężarka może również spełnić tę rolę) i trochę zdolności mechanicznych.

Niezamocowana głowica, plus różne przedmioty (to chyba opakowania leków i taśma izolacyjna), których ktoś użył do zamocowania głowicy w miejscu.

W zespole głowicy brakuje kółka zębatego. Za to różne części, w tym fragmenty połamanych kółek, zostały przyklejone taśmą klejącą wewnątrz obudowy urządzenia przez poprzedniego serwisanta lub właściciela.

Nie próbowałem sklejać tych połamancyh elementów, choć taka technika też mogłaby posłużyć do stworzenia wzoru. Miałem akurat pod ręką inny mechanizm magnetofonu (TA-R250), różny od tego naprawianego, ale akurat ta część wygląda identycznie. Wymontowałem ją tymczasowo.

Pierwszy krok to wykonanie formy do odlewu. W tym kroku właściwie formę tę projektujemy, więc należy go dobrze przemyśleć – pomyłka tutaj zniszczy nam cały proces. Używam plasteliny (trzeba zastosować kolorową!) do wypełnienia jednej strony części. Wszystkie precyzyjne fragmenty (zęby kółek itp) należy tutaj pozostawić odkryte, bo w przeciwnym przypadku ich późniejsze czyszczenie byłoby dużym kłopotem. Pamiętaj, że gotowy detal musi dać się wyciągnąć z formy. Cienki drucik będzie stanowił kanał odpowietrzający, a ten grubszy posłuży do napełnienia formy. Oryginalny element z plasteliną jest przyklejony do dna plastikowego kubeczka. Kubeczek, wykonany za pomocą druku 3D, posiada trzy "zęby" służące później wzajemnemu ustawieniu i zablokowaniu połówek form.

Teraz należy przygotować żywicę silikonową służącą do odlania formy. Tym razem użyłem silikonu typu "Gumosil S". Po wymieszaniu dwóch składników według instrukcji producenta, mieszaninę należy odpowietrzyć w komorze próżniowej. W tym celu wykorzystuję słoik z wieczkiem podłączonym do króćca ssącego kompresora powietrza (najpierw należy opróżnić zbiornik kompresora, aby próżnia była lepsza). Końcówka ssąca sprężarki wyciągniętej z jakiejś starej lodówki zadziała równie dobrze. Plastikowy (polietylenowy) kubeczek użyty do mieszania żywicy umieszczam wewnątrz słoika.

Gdy odpowietrzony silikon zostanie już wlany do foremki, całość musi znowu trafić do komory próżniowej. Dzięki temu materiał dobrze wypełni wszystkie zakamarki, i nie zostanie nigdzie żaden bąbelek powietrza mający potencjał uczynić formę bezużyteczną.

Po wszystkim formę można wyciągnąć z komory i odłożyć na kilka godzin do stwardnienia. Gdy to już się stanie, połówkę formy można wyrwać z kubeczka, następnie usunąć wszystką plastelinę (popełniłem taki błąd, że moja plastelina ma kolor taki sam, jak silikon, przez co trudno zobaczyć, czy jeszcze kawałek tam nie został). Upewnij się, że zeskrobałeś wszystko tak dokładnie, jak to tylko możliwe. Jeszcze nie ruszaj części wzorocowej. Zetnij wystające skrawki silikonu bocznymi obcinaczkami.

Teraz trzeba pokryć silikon środkiem zapobiegającym sklejaniu. Używam tutaj wazeliny rozpuszczonej w benzynie ekstrakcyjnej, nakładająć roztwór za pomocą pędzelka. Należy dokładnie pomalować całą powierzchnię silikonu, inaczej druga połówka się do niej świetnie przyklei. W takiej sytuacji, w najgorszym wypadku, byłoby trzeba ciąć i rwać formę w celu odzyskania części. Po pomalowaniu, umieszczam połówkę formy w większym plastikowym pojemniczku. W tym przypadku, mam specjalne kwadratowe przygotowane na drukarce 3D.

Pora na ponowne przygotowanie silikonu. Tym razem po zalaniu nie ma potrzeby odpowietrzania (wystarczy raz, po wymieszaniu), bo ta część nie zawiera żadnych super-precyzyjnych elementów.

Po odczekaniu na związanie silikonu, wyciągnij odlew z pudełeczka, wyjmij pierwszą połówkę formy, wyciągnij oryginalną część, i druty, z których były zrobione kanały. Złóż obydwie części formy. Można jej już użyć.

Do odlewu można wykorzystać różnych rodzajów żywicy. Tym razem zdecydowałem się na żywicę epoksydową (Epidian 5 z utwardzaczem PAC). Składniki tej żywicy należy przed użyciem nagrzać do około 50°C, aby stały się bardziej płynne - mniej lepkie. Dalszym krokiem jest zmieszanie odpowiednich ilości składników (użyłem 1g E5 i 0,95g PAC). Umieszczamy wymieszaną żywicę wewnątrz otwartej strzykawki (nadal jest zbyt "gęsta", aby ją wessać strzykawką, czy nawet ją nalać). Wkładamy tłoczek na miejsce, opróżniamy strzykawkę z powietrza, przykładamy wylot strzykawki do większego otworu formy i powoli formę napełniamy. Gdy żywica zacznie wypływać z drugiego otworu, należy nadal przez pewien czas ją wstrzykiwać. Zostaw jeziorko z żywicy na powierzchni formy. (Na zdjęciu materiał jest już utwardzony.)

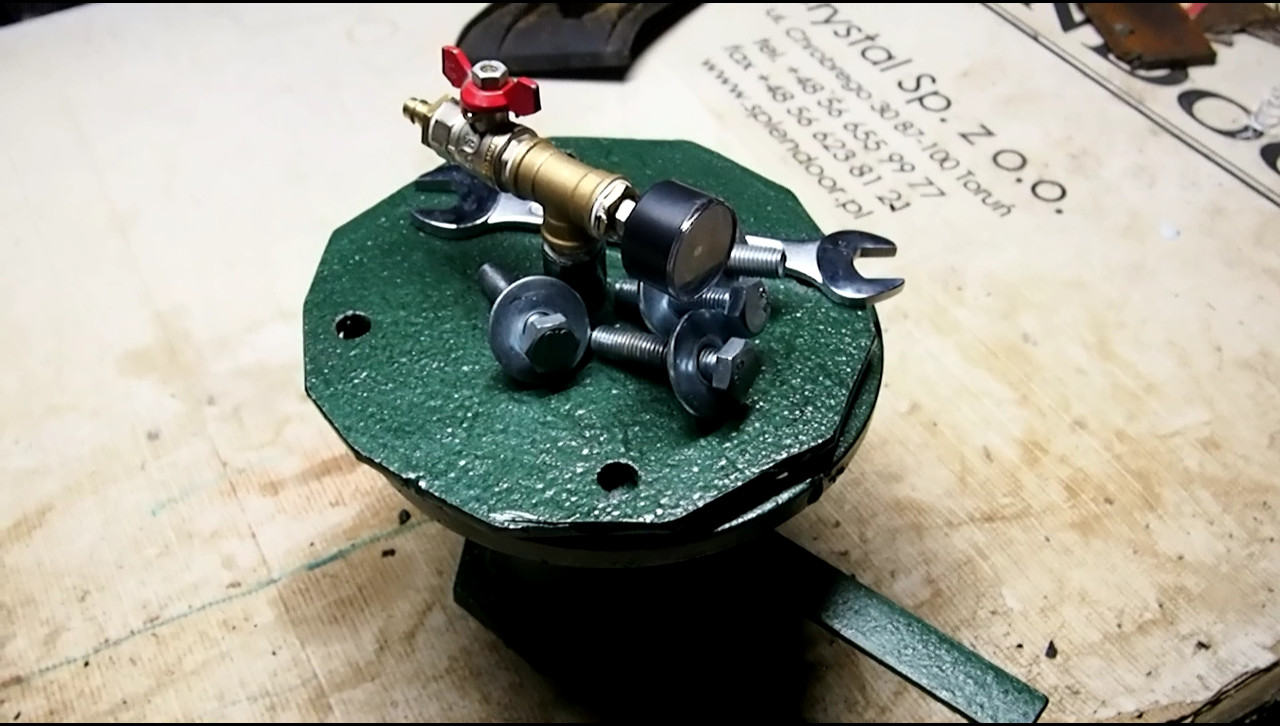

Ponieważ ani samej żywicy, ani napełnionej formy nie da się skutecznie odpowietrzyć, niezbędna jest komora ciśnieniowa. Zamiast wyciągania bąbelków, zostaną one weń skompresowane, z bardzo dobrym efektem. Komorę ciśnieniową wykonałem poprzez zespawanie kilku fragmentów złomu stalowego, i dodając kilka zakupionych części hydraulicznych. Należy ją napełniać używając regulatora ciśnienia. Jeśli kompresor pompuje do 8 bar, regulator trzeba ustawić na 6 bar. Jeśli pompuje do 6, ustaw regulator na 4. Nie są dopuszczalne nawet krótkotrwałe spadki ciśnienia podczas procesu, bo spowodowałoby to zniszczenie części. Ciśnienie należy zwiększać powoli, w tempie około 1 bar na minutę.

Ten rodzaj żywicy utwardza się w komorze przez około 20 godzin. Można tutaj użyć też innych materiałów, na przykład poliuretanu FC-52. Twardnieje on dużo szybciej: 5 minut na wymieszanie, napełnienie formy i komory, po 2 godzinach detal można wyciągnąć z komory i rozformować, po kilku kolejnych staje się w pełni utwardzony. Poliuretan sprawia mniej problemów z bąblami, dużo lepiej płynie i ogólnie używa się łatwiej (poza krótkim czasem na pracę z nim), ale wydaje się być bardziej kruchy.

Teraz można otworzyć formę i wyciągnąć surowy odlew.

Trzeba ściąć nadmiar materiału i wyczyścić element. Jest on teraz gotowy do montażu.

Zamontowany, działa jak należy.